Токарная обработка деталей применяется на большинстве производств. Оборудование для нее постоянно совершенствуется, но принцип проведения остается таким же. В этой статье разберемся, что понимают под этой операцией, какова ее технология и в чем преимущества такой работы с металлом.

Содержание страницы

Токарная обработка деталей – что это такое

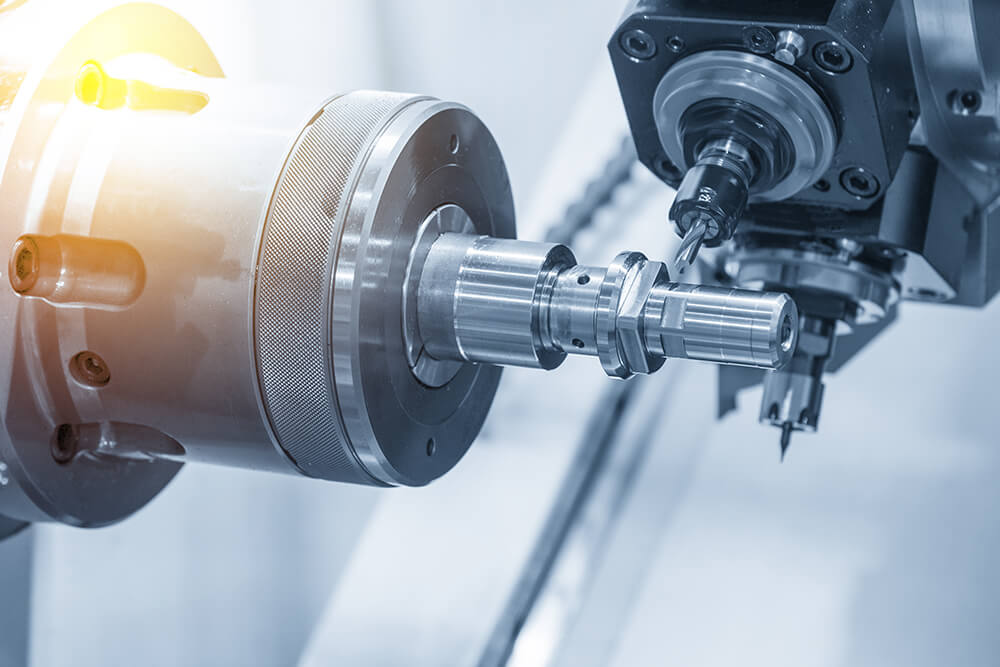

В ходе этой операции с металла последовательно снимается несколько слоев до получения углублений, канавок, отверстий и других модификаций той или иной формы. Для такой обработки используются специальные станки. В зависимости от уровня оснащения производства, они могут быть частично или полностью автоматизированными.

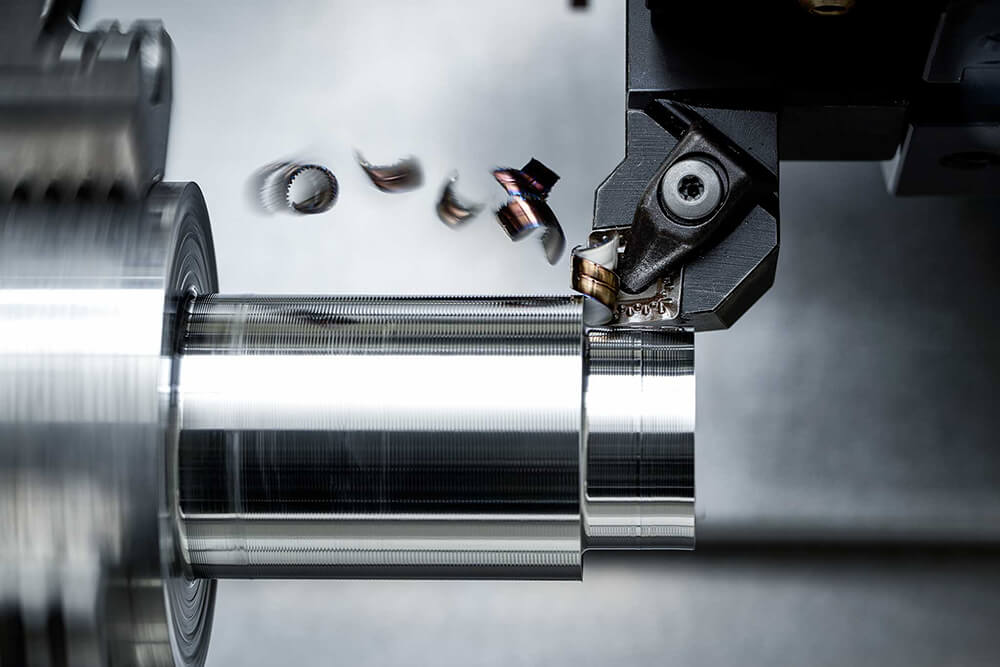

В токарном станке закрепляется деталь, которую нужно обработать. Далее выбирается нужный инструмент. Он вставляется в часть, осуществляющую движение подачи, и закрепляется в ней. После запуска станка инструмент начинает перемещаться, оставляя на главной статичной детали углубления. При этом с заготовки снимается металлическая стружка. Ее вид меняется, в зависимости от глубины и угла прохода инструмента.

Для чего используется токарная обработка металла

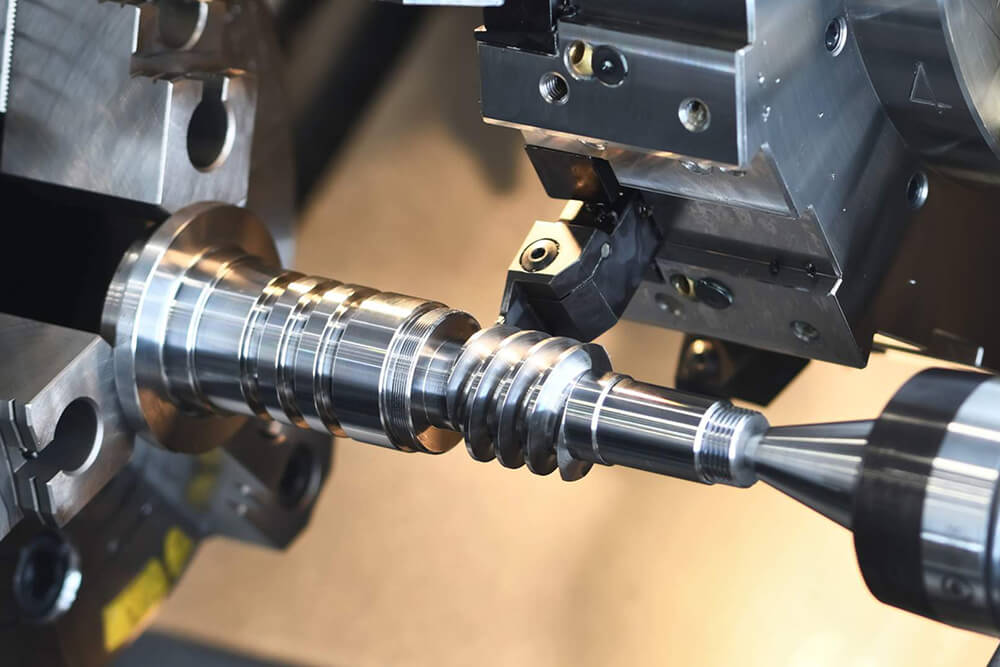

С помощью нее вытачивают канавки, нарезают внутреннюю и наружную резьбу, сверлят и зенкуют отверстия, накатывают рифление, отрезают лишние части заготовки, а также проводят обработку:

- Конических, цилиндрических, фасонных поверхностей.

- Торцов.

- Уступов.

Преимущества токарной обработки деталей

Заготовки после такой обработки имеют чистую и ровную поверхность. Среди других плюсов:

- Минимизация отходов. Все остатки, срезы и стружку можно спрессовать и отправить на переплавку.

- Экономия времени. За один рабочий цикл можно получить изделие с достаточно сложной конфигурацией. Это позволяет наладить серийное производство деталей.

- Универсальность. Такой обработке можно подвергать самые различные металлы и сплавы.

- Малая доля брака. Современные автоматизированные станки можно настроить так, чтобы модификация заготовки точно соответствовала требуемым параметрам.

Оборудование для токарной обработки деталей

Станки для таких операций могут быть:

- Карусельными. Подходят для габаритных заготовок, которые закрепляются в вертикальном положении.

- Револьверными. Идеальны для массового выпуска изделий из прута и отливок. Резцы закрепляются в оборудовании, как пули в барабане револьвера.

- Винторезными. Этот тип оборудования позволяет придать конусность, нарезать резьбу, получить цилиндрическую поверхность нужной величины.

Высокоавтоматизированные станки с ЧПУ являются самым удобным и выгодным решением для таких операций. Они повышают производительность труда, снижают стоимость продукции и минимизируют брак в ходе изготовления.

Резцы, с помощью которых получают те или иные углубления, также бывают разными:

- Расточными.

- Резьбовыми.

- Фасонными.

- Проходными.

- Канавочными.

- Подрезными.

Также они могут быть левыми или правыми, цельными и составными. Их выбор связан со спецификой проводимой операции, типом металла или сплава, видом используемого оборудования.

Если вам нужна токарная обработка изделий, но вы не готовы открывать собственное производство, можно обратиться к компаниям, которые оказывают подобные услуги. Такие заказы принимает, например, «ПрофГал». Все операции будут выполнены точно по проекту, детали которого предварительно согласовываются. Компания занимается серийным производством, что позволяет отдать на обработку даже большую партию изделий, избавив себя от сложностей с организацией своего цеха.